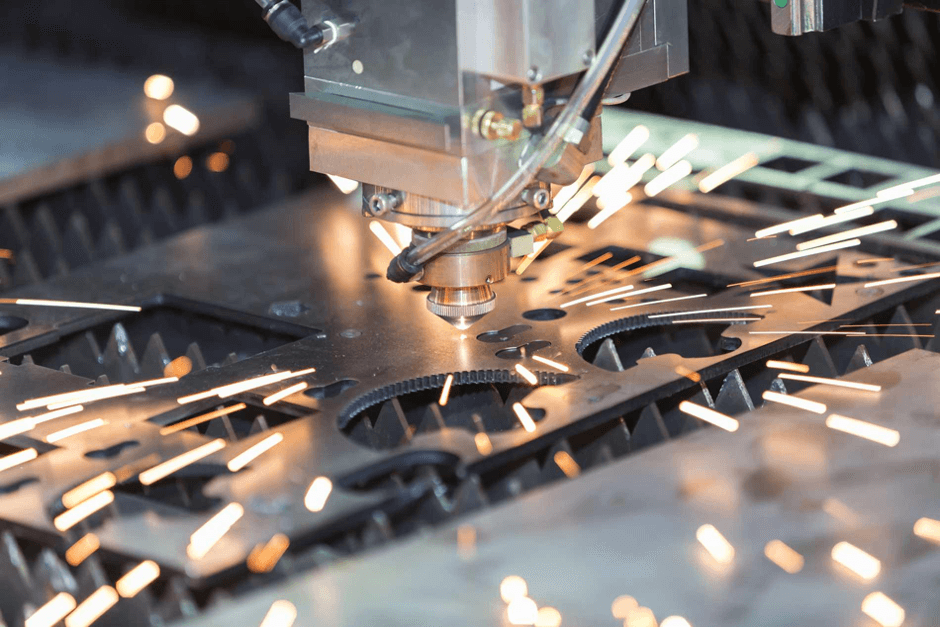

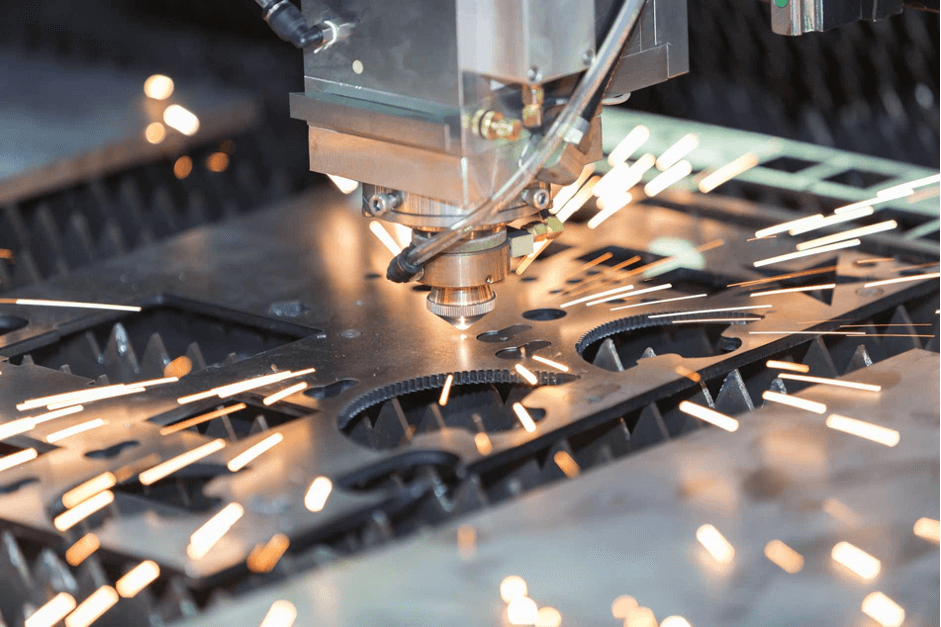

Лазерная технология резки представляет собой процесс, при котором материал разрезается с использованием узкого, сфокусированного лазерного луча. В заранее определенных местах для реза луч лазера повышает температуру материала до точки плавления или разрушения, а поток газа одновременно удаляет расплавленные частицы.

Этот метод обеспечивает аккуратную и чистую обработку материала, снижая потребность в дополнительных механических воздействиях. Однако возможно образование кромок или нагара, особенно при неправильном выборе программы резки, использовании материалов со сложным химическим составом или обработке загрязненных материалов, таких как окисленный металл. Нагар также может образовываться, если диаметр обрабатываемых отверстий меньше толщины материала.

В отличие от этого, плазменная технология резки базируется на создании струи плазмы. В этом процессе электрическая дуга возникает между электродом и соплом, а газ, проходящий через сопло, нагревается до очень высоких температур (от 5 000 до 30 000°С), превращаясь в плазменную струю, которая используется для резки материала.

Технология гидроабразивной резки, с другой стороны, основана на использовании водяной струи с высоким давлением для обработки материала. В этом процессе материал подвергается воздействию водяной струи, содержащей абразивные материалы (например, кварцевый или гранатовый песок, зерна карбида кремния, корунд или частицы силикатного шлака), выбрасываемые из узкого сопла аппарата под давлением. Гидроабразивная технология резки отличается тем, что предотвращает пригорание и оплавление материала, а также предупреждает деформацию заготовки благодаря отсутствию термического воздействия на материал при использовании воды.

Качество резки и ее стоимость

Выбор метода обработки зависит от толщины и типа материалов, требующих обработки.

Лазерная резка идеально подходит для широкого спектра материалов, включая черную, нержавеющую, оцинкованную сталь, титан, дерево, пластик, резину и многие другие. Оптимальная толщина для лазерной резки составляет до 20 мм для стали. Точность лазерных установок достигает 0,02–0,05 мм, что позволяет вырезать сложные формы и обеспечивать высокую точность углов.

Стоимость лазерной резки обычно ниже стоимости плазменной и гидроабразивной. Особенно заметна разница в цене при обработке материалов толщиной до 10 мм. Лазерная резка значительно повышает скорость обработки и уменьшает расходы на материалы, что в итоге снижает себестоимость производства.

Плазменная резка также хорошо подходит для широкого спектра материалов, за исключением тех, которые не проводят электрический ток. Однако при обработке тонких материалов может возникать коробление контуров заготовок из-за высокой температуры в зоне резания, поэтому для тонких материалов плазменная резка не всегда является оптимальным выбором.

Стоимость плазменной резки немного выше, чем у лазерной, из-за более быстрого износа расходных материалов. Несмотря на то, что станки для плазменной резки обычно дешевле, обслуживание их может быть более дорогим, чем у лазерных установок. Тем не менее, плазменная резка позволяет обрабатывать материалы с более широким диапазоном толщин, чем лазерная. При обработке материалов толщиной более 20 мм плазменная резка, вероятно, будет более эффективной с точки зрения стоимости и производительности, так как гидроабразивная остается более дорогостоящим вариантом из-за высокой стоимости оборудования, обслуживания и расходных материалов.

Гидроабразивная резка представляет собой альтернативу лазерной и плазменной, и в некоторых случаях может быть единственным методом обработки. Этот способ позволяет эффективно обрабатывать сложные контуры с точностью до 0,025–0,1 мм. Гидроабразивная резка подходит для материалов различной толщины, однако скорость работы, стоимость и замена расходных материалов чаще уступают лазерной и плазменной резке.

Стоимость гидроабразивной резки для тонких материалов существенно ниже, чем у лазерной, в то время как плазменная резка не подходит для обработки тонких материалов. При обработке материалов толщиной свыше 20 мм (в случае стали) качество гидроабразивной резки не уступает плазменной, однако стоимость услуги гидроабразивной резки оказывается выше из-за более высокого расхода комплектующих и расходных материалов.

Лазерная резка является ведущим методом для обработки материалов тонких и средних толщин, однако она ограничена в обработке отражающих луч материалов, таких как определенные сплавы цветных металлов. Лазер обеспечивает высокое качество и производительность при относительно невысоких затратах.

Плазменная резка хорошо подходит для работы с материалами средней и большой толщины, но ограничивается токопроводящими материалами и не подходит для обработки тонких материалов. Плазменная технология обладает средней производительностью, но приемлемой стоимостью и хорошим качеством реза с небольшой конусностью.

Гидроабразивная резка прекрасно справляется с обработкой любого твердого материала, однако при обработке тонких материалов она уступает лазерной как по скорости, так и по цене, а при обработке толстых материалов она уступает плазменной резке по цене, но компенсирует это высоким качеством реза и отсутствием деформации материала.